Sommaire

Qu’est-ce que le ciment?

Qui a découvert le ciment?

Qui sont les principaux cimentiers?

Les petits entrepreneurs

La destinée des cimentiers

À quoi a servi tout ce ciment?

Comment le ciment est-il extrait?

Pourquoi une exposition sur ces carrières?

Photographie souterraine

Glossaire

L’Histoire des carrières à ciment du bassin grenoblois est très riche. Avec les quatre groupements majeurs que sont la Porte de France, Vicat, Berthelot et Thorrand, ce ne sont pas moins de treize sociétés qui exploitèrent dix-huit carrières afin d’apporter leur pierre (ou plutôt leur ciment !) à l’édifice. L’épopée de ce calcaire argileux bleu-noir, rayable à l’ongle à l’odeur bitumineuse et à cassure conchoïdale1, s’est traduite par une véritable ruée vers l’Or Gris ayant fait émerger un géant industriel : le groupe Vicat

Qu’est-ce que le ciment?

Le ciment est un liant hydraulique2: il se présente sous forme de grains. En y ajoutant de l’eau, on obtient une pâte, un mortier, qui permet de lier des blocs durs (des pierres, des briques,…), ou de les enduire, dans la construction d’édifices. À partir du XIXe siècle, le ciment est utilisé en tant que matériau de construction en tant que tel: on moule des murs, on coule des trottoirs, ou on assemble des conduites entièrement en ciment. Mélangé avec du sable et des graviers, le ciment donne un matériau très utilisé et bien connu, le béton.

Dans l’Histoire, ce ciment fut d’abord obtenu par un mélange de calcaire et d’argile. Lorsque l’on porte ce mélange à une température de 1450 degrés, on obtient le clinker3, qui est ensuite broyé. Lors du broyage, des éléments peuvent être ajoutés (gypse, pouzzolanes, cendres volantes…) selon les propriétés que l’on désire obtenir. Le ciment obtenu est dit «artificiel», c’est un ciment à prise lente. Par ses recherches, Louis Vicat a pu donner les dosages précis nécessaires à la fabrication d’un ciment. Auparavant, les mélanges étaient effectués de façon hasardeuse, donnant des ciments de plus ou moins bonne qualité.

Louis Vicat, accompagné dans ses recherches par des géologues, a aussi pu recenser 900 gisements de ciment naturel. Déjà connu au XVIIIe siècle en angleterre, ce ciment à prise rapide est obtenu par cuisson entre 1000 et 1200 degrés d’une roche où le mélange calcaire-argile est déjà fait par la nature: 23 à 30% d’argile, 70 à 77% de calcaire. On appelle ce ciment un ciment prompt, c’est celui-ci qui est toujours très convoité sous les sommets des Préalpes dauphinoises.

Qui a découvert le ciment?

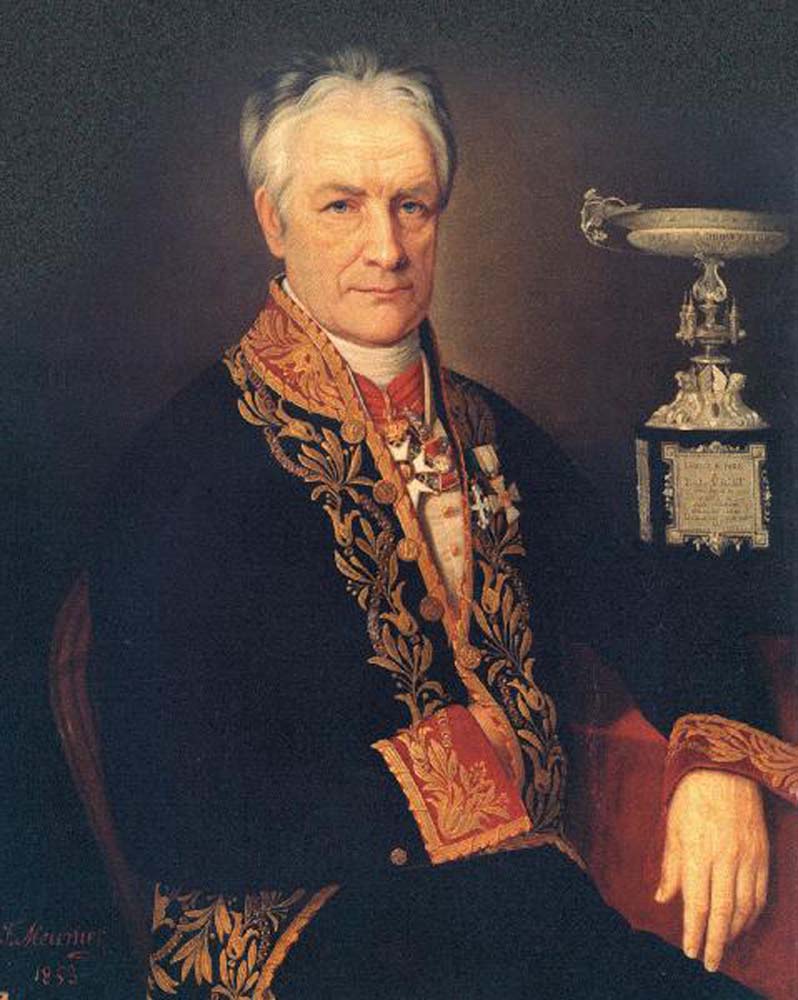

Louis Vicat (Nevers, 1786 – Grenoble, 1861), est un illustre savant du XIXe siècle à qui l’on doit la découverte du ciment tel qu’on le connaît aujourd’hui. Le nom de Vicat est inscrit sur la Tour Eiffel parmi soixante-douze scientifiques, ingénieurs, et industriels du XIXe siècle. Alors jeune ingénieur en 1809, il résout un problème se posant sur le chantier du pont de Souillac, sur la Dordogne: les pierres de ce pont doivent être liées entre elles par un mortier qui durcit même sous l’eau. Une opération qu’il réussit grâce au ciment. Il publie en 1817 ses découvertes démontrant que le ciment est le produit d’une cuisson précise et d’un dosage particulier de calcaire et d’argile. Ces travaux, dont le succès a été rapporté par François Arago devant l’Académie des Sciences, lui donneront reconnaissance et 6 000 francs-or en 1845, une rente considérable pour l’époque. Son fils, Joseph Vicat (Souillac, 1821 – Grenoble, 1902), l’assistera dans ses travaux et fondera l’entreprise Vicat en 1853.

Louis Vicat est davantage un homme de science que de fortune. Il décidera de ne pas poser de brevet sur ses travaux. Le britannique Joseph Aspdin (Leeds, 1778 – Wakefields, 1855) déposera, lui, un brevet en 1824 sur un autre type de ciment. Prétendant avoir découvert le procédé avant Louis Vicat en 1811, Joseph Aspdin dépose cependant un brevet très vague. En apportant des données précises sur la cuisson et le dosage, et grâce à sa découverte du clinker3, Louis Vicat trouve en 1840 une formule précise d’élaboration d’un ciment appelé Portland artificiel, ciment à prise lente utilisé aujourd’hui dans le monde entier. Pour découvrir ces dosages, il se servait d’un outil qu’il avait lui-même inventé, l’aiguille Vicat, qui permet d’estimer les temps de prise des produits en mesurant la variation de leur consistance.

Alors installée à Vif, la société Vicat s’inscrit dans la « ruée vers l’or gris » des années 1850, processus décrit par de nombreuses compagnies industrielles dans le Sud-Est de la France. Convoqué par plusieurs compagnies, le géologue Emile Gueymard (Corps, 1789 – Grenoble, 1869) montre la présence de filons dans les contreforts des Alpes, ayant naturellement les dosages idéaux pour la fabrication du ciment. Ces roches, ayant une proportion d’argile d’environ 22%, conviennent parfaitement à l’élaboration simple d’un ciment naturel de qualité. Plus tard, les cimenteries cuisent la pierre à l’aide du charbon de Matheysine, et broient le ciment grâce à la force des torrents alpins, donnant à ce matériau un aspect très local.

Qui sont les principaux cimentiers ?

Joseph Vicat, fils de Louis Vicat, s’est bien entendu illustré parmi les grands cimentiers du XIXe siècle. Bien d’autres industriels et négociants se sont lancés dans l’aventure lorsque les recherches de Louis Vicat furent publiées.

En 1835, l’un d’eux se lance pour la première fois dans l’extraction de la pierre à ciment au village de Narbonne, au pied du Néron. Cette tentative fut un échec. Un peu plus tard et aux portes de Grenoble, l’entreprise Arnaud & Carrière fut en revanche à l’origine d’un succès fabuleux. Depuis la révolution, ces deux exploitants fabriquaient la chaux par cuisson à 900 degrés des roches affleurant à la Porte de France. L’ingénieur Louis Vicat et le géologue Emile Gueymard à qui Arnaud & Carrière font appel pour développer leur activité montrent qu’une roche qu’ils n’exploitent pas, préférant la jeter à l’Isère, pourrait permettre la fabrication d’un ciment d’excellente qualité. Les deux scientifiques seront admiratifs de ce gisement de qualité exceptionnelle et homogène sur toute son épaisseur : les assises de Berrias4. En 1843 débuta alors l’exploitation de cette roche, Arnaud & Carrière deviennent alors les pionniers des ciments de la Porte de France. Le gisement est ensuite exploité en souterrain au lieu-dit Les Combes, à 480 mètres d’altitude.

En 1852, Arnaud & Carrière sont rejoints par l’entreprise Dumolard & Viallet, à l’origine marchands de charbon. Dumolard & Viallet exploitent le même gisement, sur le mont Jalla, promontoire dominant la Bastille. À Seyssins, sur les flancs du rocher de Comboire, Dupuy-de-Bordes exploite un gisement qui n’est autre que le prolongement Sud des assises de Berrias. Les trois groupements fusionnent en 1870 sous le nom de Société Générale et Unique de la Porte de France.

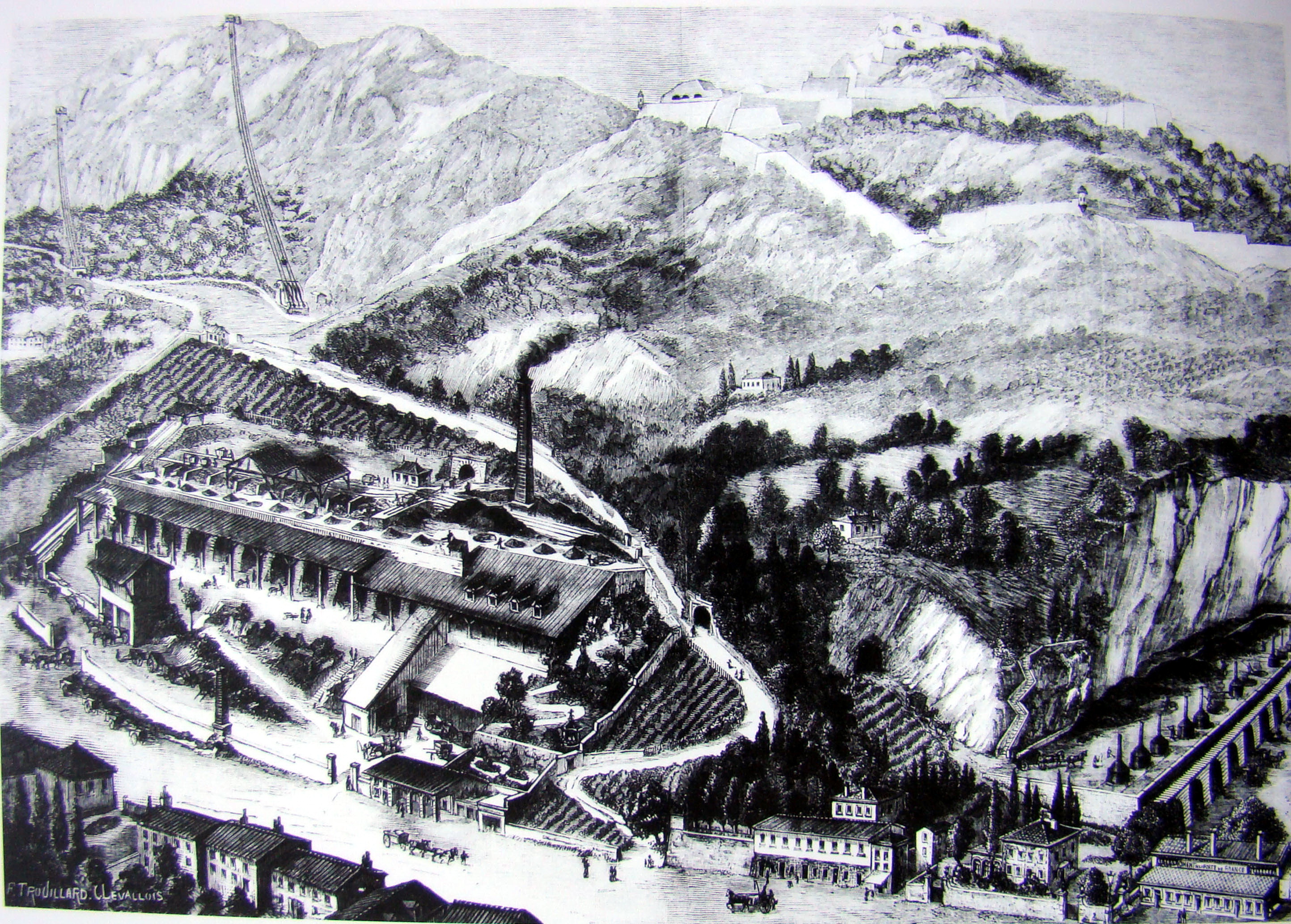

Gravure de Trouillard & Levallois montrant une vue d’ensemble de l’usine de la Porte de France et de ses installations. ©Coll. Paul Girard – Corepha

Dans la vallée de la Gresse, les cimentiers s’implantent pour exploiter le filon d’Oxfordien5. S’appuyant sur les travaux de son père, Joseph Vicat s’établit en 1853 au Genevray-de-Vif pour y produire du ciment artificiel. Il exploite deux carrières, l’une dans le gisement de ciment prompt de l’Oxfordien, contenant 28% d’argile, une seconde dans un gisement calcaire plus pauvre en argile. Face à la montée d’une concurrence sérieuse, Vicat tente de diversifier ses produits. C’est après d’importantes recherches dans le secteur de Saint-Laurent-du-Pont que Joseph Vicat décide de fonder l’usine de La Pérelle en 1876, retrouvant ici les convoitées assises de Berrias4. Il s’agit là de la carrière souterraine historique de la société Vicat, qui l’exploite encore de nos jours.

Au Genevray-de-Vif, la société Rostan & Berthelot est déjà installée depuis 1849, quatre ans avant l’arrivée de Joseph Vicat. Après 1870 Anatole Berthelot poursuit le développement de l’entreprise qui possède son usine à 200 mètres seulement de celle de Joseph Vicat. Homme politique respecté, Anatole Berthelot jouit d’un pouvoir qui fait de lui le principal concurrent de Vicat.

C’est plus tardivement, en 1871, que l’on découvre la présence des précieuses assises de Berrias près de Voreppe. C’est Jean-François Thorrand qui les découvre fortuitement. Il ne tarde pas à faire part de ses découvertes à Nathanaël Nicolet, qui quinze ans plus tôt avait aidé Joseph Vicat à faire fortune. Jean-François Thorrand, associé à la société Pont-Ollion-Nicolet, fit ainsi naître le Ciment de la Porte des Alpes, un nom pas tant usurpé puisque Fors-Alpium fut le nom antique de Voreppe. Pourtant, Porte de France demanda immédiatement un procès et le gagna. Ce sera finalement le Ciment Supérieur Thorrand et Compagnie qui s’établira sur les flancs du Chevallon de Voreppe. Thorrand mourra peu avant 1900, laissant derrière lui la société des Ciments Allard, Nicolet et Compagnie.

Les petits entrepreneurs

Affiche des ciments Guingat montrant leurs usines et leurs réalisations. ©Coll. Paul Girard – Corepha

La ruée vers l’Or Gris des années 1850, c’est aussi et surtout la création de nombreuses petites cimenteries locales, organisant la vie dans les villages autour de Grenoble. Jules-Alfred Tivan installe en 1855 la cimenterie de la Fontaine Ardente à Miribel-Lanchâtre, alimentée par la carrière de Revolleyre. Plus au Sud, à Saint-Andéol, et à Château-Bernard, plusieurs petits entrepreneurs se sont installés vers 1855. On ne dispose que de peu de traces sur ces entreprises qui avaient déjà disparues au début du XXe siècle. Parmi tous ces petits fabricants de ciment, il existait aussi des individuels qui, se documentant des travaux de Louis Vicat et Emile Gueymard, se lançaient dans l’exploitation des pierres à ciment ou de roches y ressemblant, comme le Lias6. Ces individuels dont les entreprises ne furent qu’intermittentes, ne possédaient pas forcément de moulins afin de broyer leur ciment. Ainsi, à Grenoble et à Vizille, villes d’eaux, naissaient des commerces de location de moulins sur les canaux de dérivation de la Romanche, ou du Drac. En raison de l’hostilité des riverains, victimes des nuisances que les cimentiers pouvaient occasionner, ces commerçants disparaissent rapidement.

Si 1882 est l’année où l’on dénombre le plus d’exploitants de ciment autour de Grenoble, ce nombre va rapidement décroître. Le monde des cimentiers est très concurrentiel, et certains directeurs n’hésitent pas à se montrer impitoyables envers leurs salariés. Pour survivre, il faut faire des alliances, passant aussi par des rachats. Alors, après-guerre, l’industrie du ciment autour de Grenoble est concentrée par trois grandes entreprises : Vicat, Porte-de-France, et Allard-Nicolet. Aujourd’hui, deux carrières souterraines de ciment prompt sont encore actives : La Pérelle, et la Porte de France, toutes deux situées dans les assises de Berrias, toutes deux détenues par la société Vicat.

Destin prospère ou non, les cimentiers ont façonné le paysage industriel que l’on peut apercevoir autour de Grenoble.

La destinée des cimentiers

Tout comme les torrents qui alimentaient les usines, la vie d’une exploitation de ciment n’avait en rien un caractère de long fleuve tranquille. En tant que maire du Gua et fort de son influence politique, Anatole Berthelot étend son empire industriel au Sud de Grenoble. Après avoir ouvert le site du Champa en 1882, il détient à l’aube du XXe siècle le site de Revolleyre, ainsi que des carrières à Varces et à Vif, et même à Cossey, au pied du Rocher de Comboire.

Les années 1880 et 1890 sont synonymes de grèves des ouvriers chez les grands cimentiers, parfois violentes, notamment chez Vicat. Si Thorrand se montra conciliant, Berthelot, quant à lui, fut impitoyable et n’hésita pas à licencier ses ouvriers grévistes. Ce furent ces mouvements de grèves qui affaiblirent Berthelot au début des années 1900. En 1920, faisant face à des problèmes de succession, Anatole Berthelot céda toutes ses parts à la société Vicat. Alors que Vicat représente un patrimoine de plus en plus considérable, Anatole Berthelot mourra presque ruiné quatre ans plus tard.

Quant à Thorrand, il cède dans les années 1890 sa fortune à ses associés, Allard et Nicolet. Ces deux familles continuent à extraire du ciment à Voreppe, jusqu’aux années 1960. Le site est alors racheté par la société Vicat, qui reprendra l’exploitation entièrement à ciel-ouvert7 jusqu’en 1987.

Progressivement, les exploitations dans les roches autres que le Berriasien déclinent. Les carrières de la Matheysine, ouvertes dans le Lias, et sur lesquelles la société Pelloux a la mainmise ferment toutes en 1938 suite à la faillite de l’entreprise. Dans l’Oxfordien, la carrière du Champrond, toujours détenue par la société Vicat, s’arrête en 1976, mettant un point final à l’exploitation de cette roche dans les environs de Grenoble.

Dans une petite carrière artisanale. Galerie de roulage à gauche, chambre d’extraction à droite. ©Raphaël Charuel

Dans le même temps, la Porte-de-France prospère. 55 fours sont alimentés par d’innombrables chantiers souterrains. À eux seuls, Dumolard & Viallet produisent plus que l’ensemble des deux autres maisons de la florissante société. En 1900, dans les chantiers du Berriasien qui semblent inépuisables sous le mont Jalla, il y a déjà 62 étages de galeries de 3,5 mètres de large par 3,5 mètres de haut. Elles totalisent près de 120 kilomètres. En 1874, la société de la Porte-de-France assied sa domination en faisant construire le premier téléphérique industriel au monde. Celui-ci permet de compenser l’à-pic de 300 mètres rencontré à la sortie des galeries du Jalla. On peut toujours en voir les ruines, à proximité du mémorial des troupes de montagne.

Tout au long du XXe siècle, la société de la Porte-de-France innovera dans des techniques toujours plus productives. En 1970, la Porte-de-France et Vicat fusionnent. C’est ainsi que la société Vicat hérite de 130 ans d’Histoire extractive à Grenoble. Un bel hommage pour le découvreur du ciment prompt.

L’Immeuble aux Eléphants de la rue Félix Poulat n’est autre que l’ancien siège des Ciments Berthelot de Grenoble, principal concurrent de Joseph Vicat. ©Raphaël Charuel

À quoi a servi tout ce ciment ?

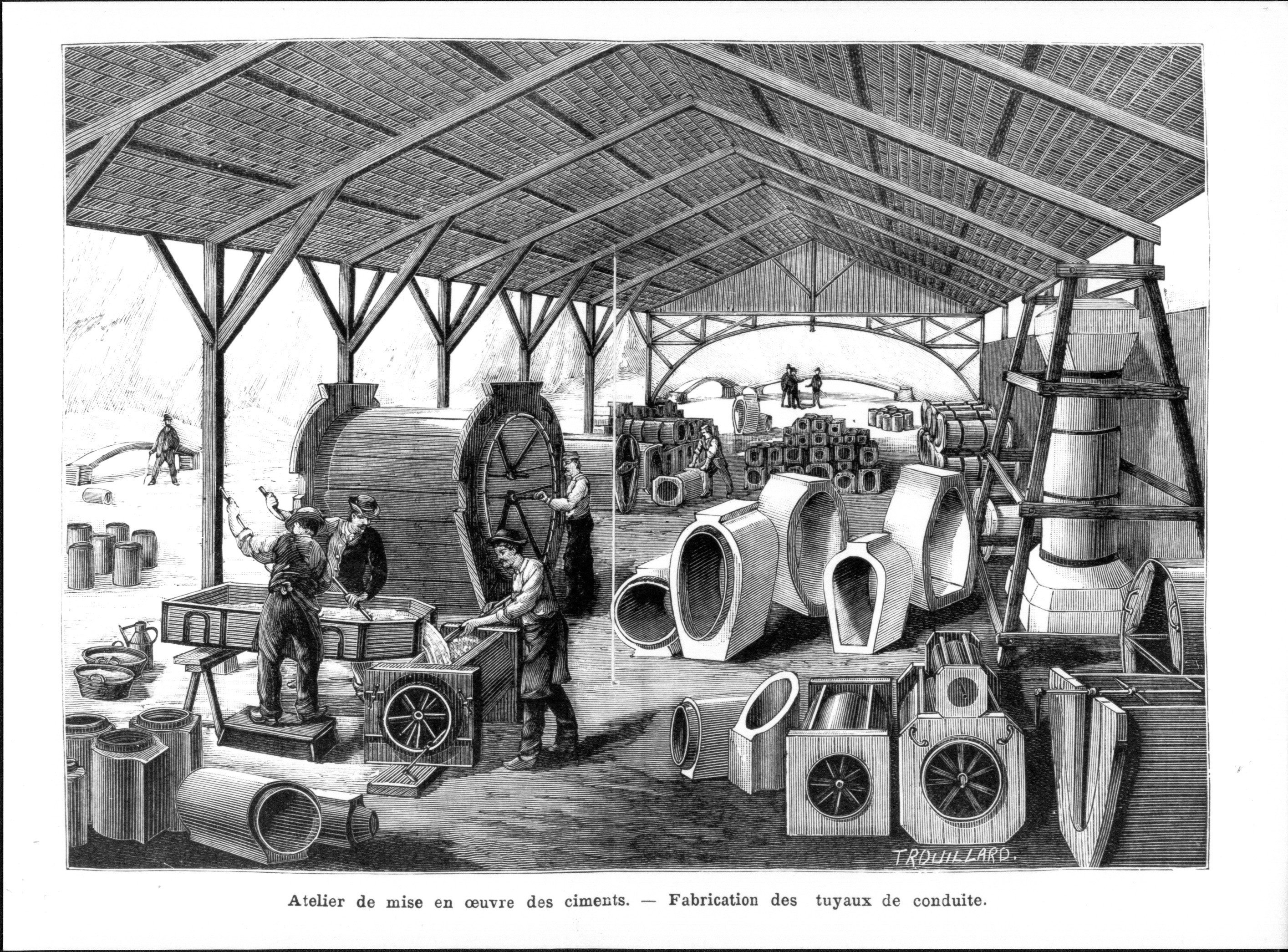

Lithographie montrant différentes réalisations en ciment dans l’usine de la Porte de France : ce sont surtout des conduites de toutes sortes. ©Coll. Paul Girard – Corepha

Avant l’apparition du béton armé, l’utilisation la plus connue du ciment est la pierre factice8. D’une facilité de fabrication et à des coûts très bas, elle remplace aisément la pierre taillée. À partir d’un moulage, on peut ainsi fabriquer un nombre illimité de blocs en ciment arborant un motif dessiné. Les sociétés cimentières montraient leur savoir-faire à travers la fabrication de ces pierres factices, visibles sur les immeubles aux détours des rues grenobloises. De 1869 à 1878 à Grenoble, on construit l’église Saint-Bruno, dont la façade est constituée de pierres factices fabriquées par les ciments Thorrand à Voreppe.

Pour montrer son pouvoir, Anatole Berthelot fit édifier en 1890 le célèbre «immeuble aux éléphants», rue Félix Poulat (celui-ci était d’ailleurs un de ses nombreux amis). Il s’agissait là d’une démonstration de rivalité: le Grand Hôtel Moderne, lui faisant face, fut construit par une filiale de la société de Joseph Vicat.

À la Porte de France, on construisait des conduites. Elles étaient utilisées à Grenoble, partout en France comme à Nice ou en région parisienne, même à l’étranger et dans les anciennes colonies pour les réseaux d’adduction d’eaux. Dans les Alpes, les conduites forcées en ciment sont utilisées pour développer l’hydroélectricité, alors toute nouvelle source d’énergie. À Voreppe aussi, des conduites étaient fabriquées. On leur doit entre-autres la réalisation du siphon sous le Drac9, permettant d’acheminer l’eau potable des sources du Rochefort jusqu’au cœur de Grenoble.

Enfin, presque tous les cimentiers ont participé à des ouvrages du quotidien auxquels on prête peu attention: les trottoirs. En regardant au sol, vous trouverez peut-être des inscriptions «Vicat» ou «Porte de France»!

Comment le ciment est-il extrait?

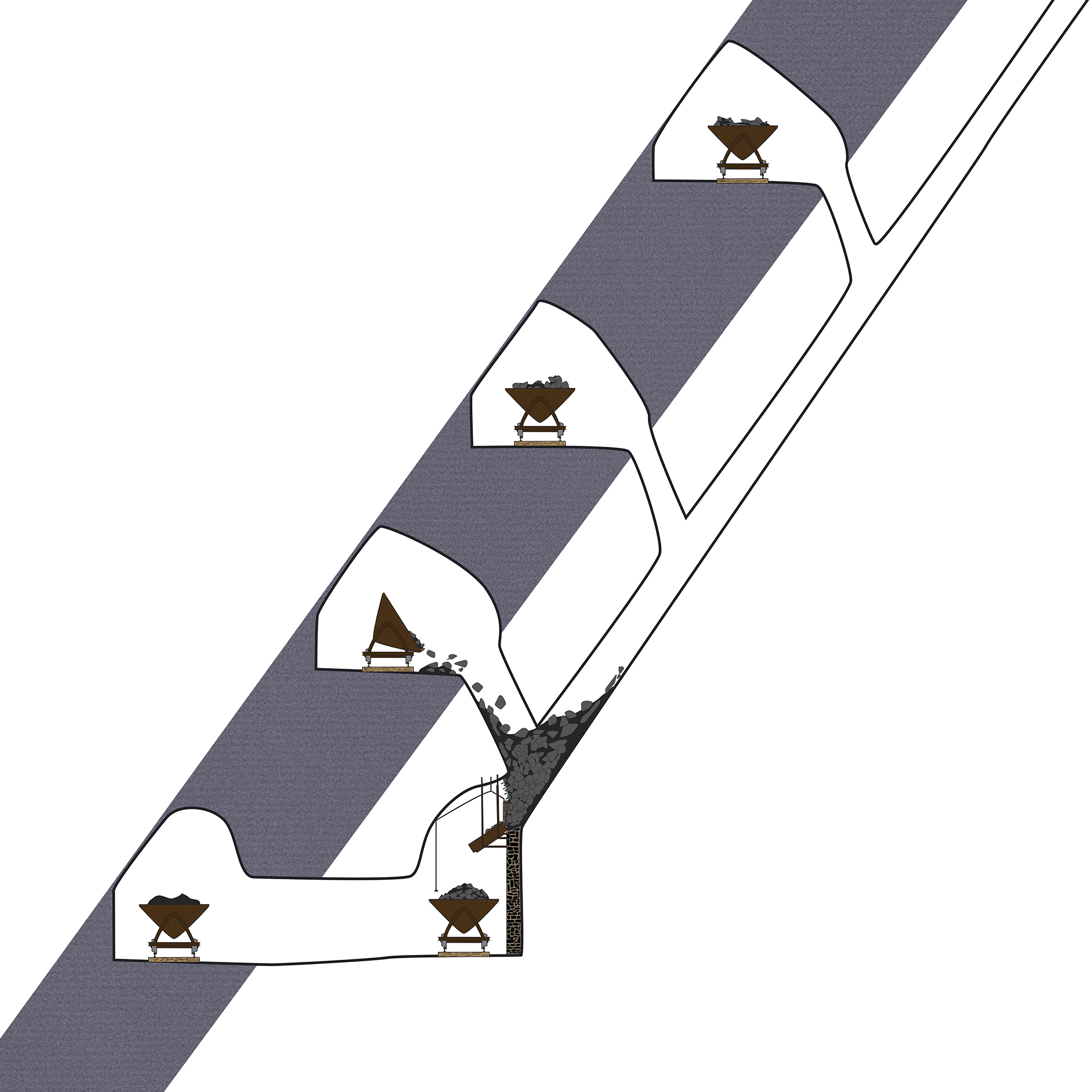

Coupe d’une exploitation ancienne de ciment prompt. La pierre est versée dans un puits de jet, puis récupérée grâce à une trémie. Des wagonnets sont disposés dans une galerie de chargement qui rejoint la galerie de roulage.

Le façonnement des Alpes a induit des déformations et plissements des roches. Ainsi, les couches ne sont pas disposées à l’horizontale, on parle de gisements pentés. Tout au long de l’exploitation, les exploitants vont suivre le pendage10, inclinaison des couches variant entre 25 et 70 degrés par rapport à l’horizontale. Ainsi, plusieurs techniques ont été mises en application selon les différents cas de figure, et les différentes époques.

D’abord, l’inclinaison du gisement sera très souvent utilisée pour effectuer un chargement gravitaire des blocs: on jette les blocs extraits dans un espace destiner à les faire chuter par gravité. Depuis les chambres d’extraction11, situées en hauteur, sont ainsi jetées les pierres dans des plans inclinés12. Ces plans inclinés furent d’abord pratiqués à même les travaux13, puis plus tard foncés dans une couche parallèle sous forme de puits de jet14. Les blocs s’accumulent dans ces plans inclinés, jusqu’à ce qu’un opérateur situé dans la galerie la plus inférieure (travers-banc15 de récupération ou galerie de roulage16), déclenche un système d’ouverture appelé trémie17. En dessous de 45 degrés, le pendage est trop faible pour permettre un écoulement rapide des roches. Dans ce cas, c’est un puits vertical qui est creusé, la pente étant rattrapée par une galerie de jet ou de récupération. Dans de très rares cas, les pierres étaient remontées par des funiculaires. Ce système était utilisé uniquement lorsque les chantiers se situaient profondément sous terre et que le creusement d’un travers-banc de sortie ou d’une descenderie18 se seraient avérés plus onéreux.

Dans les chantiers les plus récents, des tailles ou traçages remontants19 permettent aussi de faire tomber la roche par gravité. Pour compenser un pendage trop faible, on peut utiliser un scrapper20: un godet métallique guidé par un câble dont la fonction est de râcler le sol du traçage pour faire descendre les blocs.

L’exploitation est ainsi agencée de la même façon qu’une mine. Des galeries parallèles desservent des chantiers. Les galeries principales sont parfois isolées dans une autre couche que les galeries d’extraction. Surtout, on extrait un filon précis, disposé irrégulièrement dans le sol. Il s’agit bien de carrières, en effet, puisque le ciment prompt sortant des galeries n’a qu’à subir une cuisson pour donner le matériau de construction que l’on connaît. Les travaux souterrains ne manquent pas d’être particulièrement meurtriers. Au cours de l’Histoire, des accidents réguliers ont lieu, le plus souvent dus à la chute de blocs. Quant aux ouvriers forant les trous de mines, exposés aux poussières, ils développent des maladies respiratoires telles que la silicose. Enfin, on peut également citer deux graves effondrements qui se sont produits: celui de 1922 à Seyssins et celui de 2011 à Saint-Martin-le-Vinoux. Dans les deux cas, survenus dans la nuit, aucun mort ne fut à déplorer, en surface comme dans les galeries. Cependant, l’accident de 2011, par ses répercussions sur les habitations en surface, a gravé les mémoires et laisse planer le doute sur l’état des galeries souterraines abandonnées.

Pourquoi une exposition sur ces carrières?

Les visiteurs des mines ou des carrières évoluent dans un monde de ténèbres. Pour des personnes non initiées, la cavité anthropique, c’est-à-dire façonnée par l’homme, représente de multiples dangers. S’égarer, se blesser, tomber dans un puits, avoir une panne d’éclairage, sont autant de risques qui font que cette pratique est réservée à des spéléologues expérimentés et aguerris. Concernant les carrières à ciment, toutes sont des propriétés privées, dont l’accès est interdit au public, pour celles dont l’accès n’a pas disparu. Par les structures dans lesquelles nous pratiquons la spéléologie, nous avons eu la chance de pouvoir accéder à quelques exploitations souterraines, dont il conviendra que leur nom ne sera pas mentionné. Non seulement en raison de l’interdiction d’accès, mais surtout car il serait hors de propos de le faire. En effet, nous voulons véhiculer ici une image du patrimoine minier isérois, spécifiquement dans les anciennes carrières à ciment, ancrées comme on l’a vu, dans l’Histoire locale.

Pour autant, il n’est pas nécessaire de visiter physiquement un site pour se rendre compte de la valeur de son patrimoine. Il s’agit là d’un patrimoine qui ne pourra jamais être accessible à tous. C’est pourquoi nous avons choisi de vous le dévoiler ici. Ces cavités nous content l’imbrication de la petite histoire dans la grande. Selon l’époque des travaux, nous découvrons l’évolution des techniques, et celle du mode de vie des ouvriers. On retrouve autant de vieilles machines archaïques, de wagonnets rouillés, que d’empreintes de pas anciennes figées dans la boue, ou que de journaux anciens. Sont présents également quelques dessins, d’un autre temps, représentant un ouvrier, ou un dirigeant de l’époque, ou simplement une inscription discréditant la vertu de la compagne d’untel, source de différends au village.

Ce véritable musée s’entremêle avec le temps qui passe depuis les années d’abandon. Les métaux rouillent, les objets prennent des formes incongrues, les pièces en bois absorbent l’humidité et deviennent extrêmement fragiles. L’eau dépose progressivement la calcite partout sur son passage. Aussi bien les parois que n’importe quel élément se trouvant sur sa route : du bois, du fer, du papier… Cela donne au lieu une autre dimension où tout semble pétrifié, figé dans le temps.

Photo souterraine

Une galerie souterraine impose une chose impossible à obtenir ailleurs sur Terre : l’obscurité totale. Sans lampe, jamais nous ne pourrions voir quoi que ce soit. Mais cette obscurité est une opportunité immense pour le photographe. Sans lumière, parasite, il est possible d’expérimenter à son aise l’infinité de variations d’éclairages possibles. Ainsi, l’appareil posé sur trépied, un temps de pose de plusieurs minutes va nous permettre d’ajouter un éclairage, d’en déplacer, ou d’effectuer un balayage, « peindre » avec la lumière les parois auxquelles on s’intéresse. Les flashs, lampes frontales, les bougies, ou lampes à flamme sont des outils qui, une fois maîtrisés, permettent de réaliser les images que nous vous présentons. Les éclairages électriques permettent d’obtenir des lumières bleues ou vertes, les éclairages à flamme apportent quant à eux des lumières jaunes ou rouges. Il est alors possible, en plus du cadrage, de manier une palette de couleurs en fonction de l’ambiance que l’on veut apporter, ou de ce que l’on veut faire ressentir.

Glossaire