©Raphaël Charuel – Le Haut-Fourneau U4, en Moselle

– Voici, après deux mois, que nous revenons en force afin de vous proposer un article inédit. Raphaël va encore vous parler de souterrains, pas du ciment, il l’a déjà fait! Mais du fer, première ressource minière du Dauphiné.

Les micaschistes des terrasses de Belledonne ne cachent pas de berriasien. C’est la sidérite, qui intéressait déjà la population alpine au moyen-âge, car elle permet d’obtenir, par cuisson, le précieux métal qu’est le fer! Voici donc une petite histoire de la sidérurgie, le travail du fer, que l’on retrouve un peu partout en France.

Le Fer des Alpes

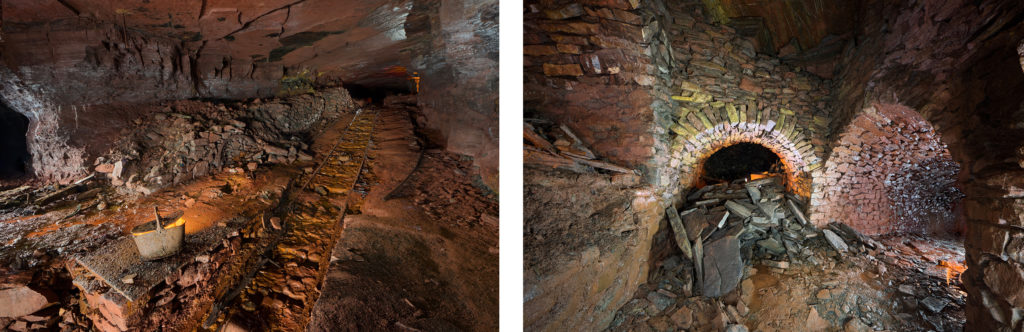

Sidérurgie, le mot vient du grec σίδηρος, qui a aussi donné sidérite, rien de bien étonnant donc! Cette sidérite s’est souvent formée sous forme de filons, masses peu épaisses, mais très allongées. Elle s’intègre dans les schistes formés au carbonifère, entre 358 et 298 millions d’années. Les filons se déforment lors de la formation des Alpes, et se retrouvent dans les soubassements des massifs cristallins. Ces filons se reconnaissent par des affleurements de sidérite oxydée brune, appelée limonite. Déjà au premier siècle avant JC, Jules César affirme la qualité du travail du minerai de fer des allobroges. Leurs épées en fer fort auraient permis aussi de remporter la bataille d’Allia trois-cents ans auparavant. Au XIe siècle, un premier document écrit atteste l’exploitation du fer près d’Allevard, dans le massif de Belledonne. Ce document a comme source les moines chartreux, établis à la feue Chartreuse-Saint-Hugon dans le vallon d’Arvillard (ayant brulé en 2017, faut-il croire que l’incendie de bâtiments historiques religieux serait de mode). La limonite, facile à arracher, mais peu rentable, finira par montrer ses faiblesses. On s’intéresse rapidement à la sidérite, qui est exploitée en galeries souterraines. La première qualité des gisements est d’être situés dans des massifs forestiers. C’est plutôt pratique, pour boiser les galeries! D’abord, les hommes vont creuser le filon directement depuis les affleurements, descendant en profondeur. Cette méthode se révèle peu commode, en effet, les eaux de pluie s’y infiltrent aisément! Alors ce sont des galeries horizontales appelées travers-banc qui vont recouper le filon quasi-vertical, pour l’exploiter en dépilages. Une fois le filon dévidé, la roche est maintenue par des piliers consistant en des masses non exploitées, ou par simples boisages pouvant parfois prendre la forme d’étonnantes constructions. Le filon exploité se retrouve à Allevard, mais aussi à Vizille, et au Nord dans le massif d’Hurtières. De ce filon aurait été extrait le fer de Durandal, l’épée de Roland. Exploitées pendant 700 ans en souterrain, ces mines sont réputées pour être les plus grandes de Savoie. À Allevard, c’est la mine de la Taillat qui permit la plus grande production.

©Raphaël Charuel – Dédale de voies

Le terrain montagneux met les exploitants à l’épreuve. Après avoir extrait la sidérite dans un filon subvertical, il faut la descendre jusqu’aux forges. Ce transport est fait d’abord au moyen d’ânes: à Allevard, on parle de 9000 trajets journaliers. Au XIXe siècle, on met en place des plans inclinés dont les vestiges sont encore visibles de nos jours. Les premières méthode de transformation du minerai sont empiriques. La sidérite était employée dans des fours à griller avec du charbon de bois, et c’est à mesure d’expériences et d’observations que de la fonte de qualité ou de l’acier suffisamment solide pour la fabrication des fameuses épées ont été produits. C’est plus tard que l’on utilisera la force hydraulique (avec le torrent du Bréda à Allevard) pour broyer la roche avant de l’envoyer aux hauts fourneaux pour produire de la fonte. C’est à partir de cet alliage que l’on peut obtenir du fer et d’autres métaux qui en découlent.

Le terrain, formé au carbonifère, possède bien sûr les ressources en charbon. La houille ne manquera pas d’être extraite un peu partout dans Belledonne, pour permettre entre autres le fonctionnement des hauts-fourneaux.

Rapidement, ces exploitations de montagne montrent leur faiblesse. Non en raison d’une pauvreté du minerai, dont la teneur en fer est de 30%. Le terrain impose des contraintes, pour l’extraction du minerai, mais surtout du combustible. En 1926, Thérèse Sclafert nous écrit qu’au XVIIIe siècle, déjà, cinq à dix fois la quantité de minerai à fondre était nécessaire en charbon de bois. En 1878, le charbon de bois est définitivement abandonné au profit de la houille, mais les rendements ne sont guère meilleurs.

Ces raisons causeront le déclin de l’industrie extractive du fer dans le Dauphiné. À Allevard, l’extraction s’arrête dans les années 1920, sous la concurrence de minerais d’autres régions.

©Raphaël Charuel – La mine de St Georges d’Hurtières est visitable au public.

En remontant la Loire…

Transportons-nous maintenant à l’autre bout de la France. En Anjou s’est formé, entre schistes et grès armoricains, un autre gisement ferrifère filonien. Il s’agit de celui du bassin de Segré. La région, connue pour ses ardoises, a elle aussi connu l’intérêt des Gaulois pour le fer. Des fosses et des ferrières sont établies, au même titre que les perrières pour l’ardoise. Ce n’est qu’en 1872 que l’industrie sidérurgique de cette région prendra son envol. Pourquoi si tard? Nous vous le dirons. Des forges seront établies dans la région, mais bien que le minerai, la magnétite, soit riche en fer (autour de 70%), la sidérurgie perdurera peu après 1945. Il faut dire que le minerai est trop siliceux, et le gisement bien peu important. En raison de la concurrence, il déclinera et l’extraction du fer en Pays-de-Loire s’arrête en 1985.

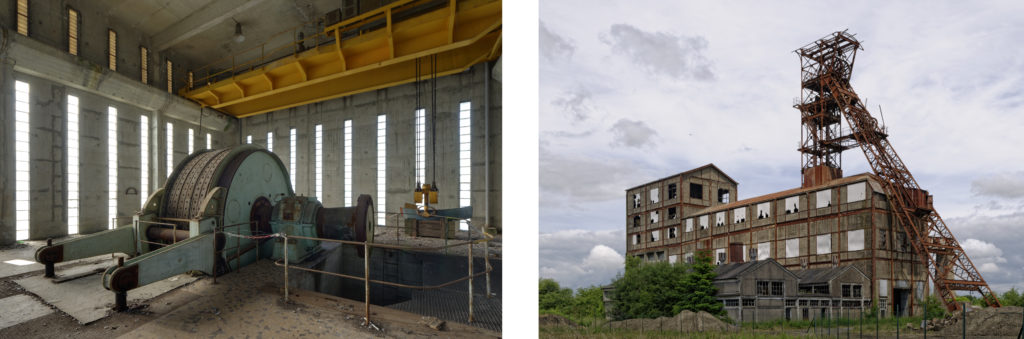

©Raphaël Charuel – Chantiers du Fond

Mais remontons la Loire, jusqu’à sa source et même plus! Nous avons alors traversé les bassins houillers de la Bourgogne et de la Loire, ne manquant pas d’avoir contribué au développement sidérurgique! Au cœur de l’Ardèche se trouvent des bassins ferrifères, autour d’Aubenas et le long de la paisible rivière de l’Ouvèze entre Privas et La Voulte-sur-Rhône. Le minerai est bien différent car c’est de l’hématite qu’on extrait. La roche est cette fois présente sous forme lenticulaire: les gisements sont concentrés entre eux, mais de façon éparse. Les couches présentent un léger pendage mais leur épaisseur varie selon l’endroit où l’on se trouve. Ces mines ont été en revanche intensivement exploitées aux XVII et XVIIIe siècle. Les fonderies de La Voulte et du Pouzin étaient par ailleurs situées à un carrefour stratégique: au bord du Rhône, voie navigable, non loin de la Méditerranée, et non loin des cokeries de Rive de Gier, dans le fameux bassin houiller de la Loire. Mais là encore, au XXe siècle, l’impureté du minerai fait défaut. On lui reproche entre autres d’être trop souffré ou trop phosphoré. C’est ainsi que les dernières exploitations ardéchoises vont vivoter jusque dans les années 1950 pour les plus tardives…

©Raphaël Charuel – Installations du Jour

L’ère de l’industrie lorraine

On pourrait aussi bien parler des gisements normands, sous forme d’hématite filonienne, ou encore de l’important gisement du Canigou dans les Pyrénées, qui malgré son altitude, put s’inscrire sérieusement dans l’histoire de la sidérurgie jusqu’en 1987. Parmi tous, le gisement lorrain est bien le bassin ferrifère français ayant eu la plus haute importance.

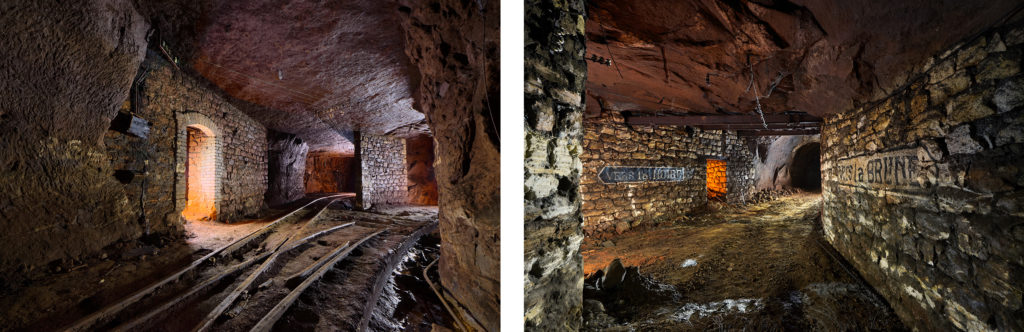

©Raphaël Charuel – Dans la couche brune

La formation du gisement est en revanche radicalement différente: il s’agit de couches calcaires. Dans ces roches sont enfermés des oolithes, c’est à dire de petites formations géologiques en forme d’œufs contenant de la limonite (souvenez-vous, on en a parlé plus haut!). C’est pourquoi on parle de minerai oolithique. Plutôt pauvre en fer, autour de 25%, on lui donnera le petit nom de “minette”. Elle s’est formée à l’Aalénien, petite période de 4 millions d’années au début du Jurassique moyen, il y a 170 millions d’années. Bien que cette période soit courte par rapport aux schistes du carbonifère, l’épaisseur du minerai lorrain peut atteindre 50 mètres. Les couches les plus profondes contiennent davantage de silice et de marnes, des argiles calcaires. D’ailleurs, cette silice était à l’origine de maladies respiratoires pour les ouvriers exposés au travail de cette roche. On appelle ça communément la silicose, et contrairement à ce que l’on croit souvent, elle ne se retrouve pas que chez les mineurs du charbon. Même les carriers de la région parisienne pouvaient en être atteints. Ce n’est pas pour autant que nous entrerons dans le misérabilisme les larmes et le sang ou autres Germinal, car en Lorraine les mineurs du fer étaient à partir d’une certaine époque, plutôt bien lotis. On disait d’ailleurs “femme de mineur, femme de seigneur”. Peut-être auraient-ils eux aussi été victimes aujourd’hui de la fameuse expression politicarde “nantis”, réappropriée par les magnats du néolibéralisme désireux de dénigrer tout acquis social en bonne nostalgie du taylorisme ou de l’esclavage. Mais tout cela est une autre histoire qui ne nous apprend pas plus comment la minette, avec une si pauvre proportion de fer a pu s’imposer dans les hauts-fourneaux!

©Raphaël Charuel – Une Usine sous la Terre

C’est vers 1830 que l’on s’intéresse au minerai de fer lorrain, bien qu’il est certain que des exploitations existaient déjà durant le Haut Moyen-Âge. Les affleurements de minerai suivent la Moselle sur une bande de cent kilomètres de long et sur trois pays: la France, le Grand Duché de Luxembourg, et la Belgique; une étendue considérable. Ce qui aidera le minerai à s’imposer, c’est le procédé Thomas. Cette méthode chimique découverte en 1876 permet d’éliminer le souffre et le phosphore du minerai. Cependant, à cette époque, une bonne partie de la Lorraine est prussienne. C’est pourquoi en France on fait appelle à d’autres gisements de moindre importance, comme ceux d’Anjou, du Massif Central, ou des Alpes. C’est donc après 1918 que la production de fer française se recentre sur la Lorraine. Le “Texas Lorrain” s’étendra sur 252 concessions. Ces concessions sont détenues par des entrepreneurs privés, qui généralement exploitent aussi les complexes sidérurgiques. Ceux-ci sont constitués de trois grands ensembles: les usines d’agglomérations, qui “frittent” le minerai avec du coke pour le rendre plus combustible, les hauts-fourneaux qui transforment l’agglomérat en fonte, et les aciéries qui affinent le métal grâce aux fameux convertisseurs Thomas.

Avec une mécanisation grandissante après guerre, les mines de fer lorraines connaîtront un puissant regain d’activité dans les années 1950 et 1960. Un chant du cygne sans doute, car le déclin amorcé ensuite en sera le dernier: les minerais étrangers et notamment du Brésil alimentent déjà les hauts-fourneaux français et luxembourgeois, tout du moins ceux encore allumés. Les crises économiques successives en auront raison, et alors que les derniers hauts-fourneaux restants fonctionnent à l’arc électrique, la dernière mine de fer de Lorraine ferme en 1997.

©Raphaël Charuel – Le Mineur du Fond

Si le fer a été extrait depuis la nuit des temps, ce sont ainsi les procédés de production qui ont évolué et ont rendu obsolètes les gisements les uns après les autres. Si aujourd’hui le fer est produit facilement par de multiples façons connues et étudiées, il se recycle aussi aisément sans perdre ses propriétés. Avec tout le fer qui a été sorti, peut-être s’arrêteront un jour les folies extractives pour n’être utilisés que des procédés de recyclage, qui sont finalement les plus rentables!